Pulvermetallurgie Zementkarbid Gasdruck Sinterofen 6MPA 1600°C

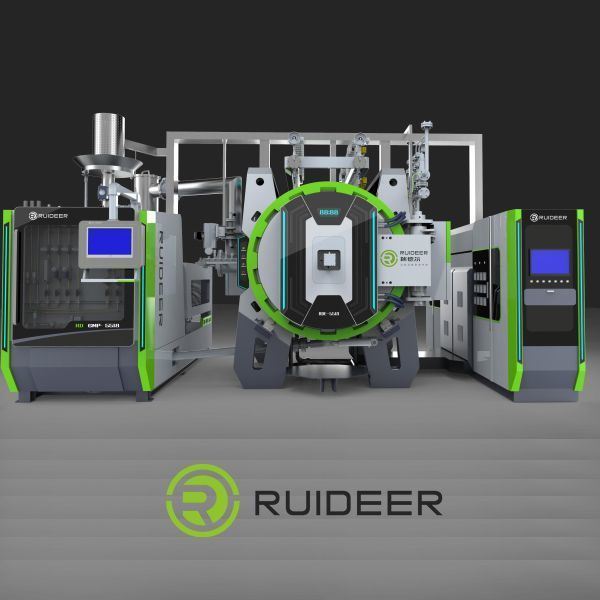

Zhuzhou Ruideer Intelligent Thermal Equipment Co., Ltd.Das Unternehmen befindet sich in Ruideer Technology Park, Tianyuan District, Zhuzhou Hunan Provinz, wurde 2011 gegründet und umfasst eine Fläche von mehr als 19.000 Quadratmetern.

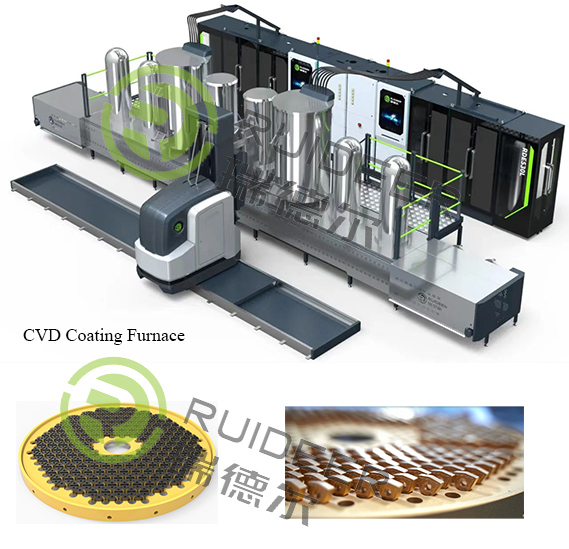

Derzeit hat Ruideer zwei Kerntechnologien entwickelt:Vakuumsinterner Ofen undCVD-Beschichtungsöfen.

Unsere wichtigsten Produkte:GPS-Ofen,MIM-Vakuumschmelzofen,Keramik-Karbid-/Nitrid-Sinterofen,mit einer Breite von mehr als 20 mm,,Zementkarbid-Schneidwerkzeug CVD-Beschichtungsöfenund die schlüsselfertige Lösung für das Zementkarbid-Schneidwerkzeug ((Von RDP-Pulver, Pressmaschine, Sinterofen, Schneidmaschine, Lasermaschine, Metallgraphische Prüfgeräte, Sandstrahmaschine,Ultraschallreinigungsmaschine zum CVD-Beschichtungsofen).

Der Gas-Druck-Sinterofen (GPS-Ofen) wurde ausgezeichnetNationaler HerstellermeisterProdukt,weit in Zementkarbid,Nicht-Zermete,Halbleitern,Luftfahrt,Automobilindustrie,Waffen und anderen Bereichen verwendet,exportiert in die USA,Russland,Japan,EU,Ukraine,Südkorea,Vietnam und andere LänderWas Ruideer zu einer bekannten Marke in der Branche macht.

Pulvermetallurgieist ein Verfahren, bei dem Metallpulver (oder Mischungen von Metall- und Nichtmetallpulvern) als Rohstoffe zur Herstellung von Metallmaterialien, Verbundwerkstoffe verwendet werden,und verschiedene Arten von Erzeugnissen durch Formen und SinternDa sich die Pulvermetallurgie mit der Keramikproduktion ähnelt, wird sie auch als Cermet-Methode bezeichnet.

SinternDie Verarbeitung von Pulvermetallurgie ist ein Schlüsselprozess in der Pulvermetallurgie.Das Sintern gliedert sich in Ein-System- und Mehrsystem-Sintern.Bei der Festphasen-Sinterung, ob einzel- oder mehrsystemtechnisch, ist die Sintertemperatur niedriger als der Schmelzpunkt der enthaltenen Metalle und Legierungen.während der Flüssigphasen-Sinterung von Mehrsystemen, ist die Sintertemperatur niedriger als der Schmelzpunkt der feuerfesten Komponenten, aber höher als der Schmelzpunkt der verschmelzbaren Komponenten.Sintern erfolgt in einer SchutzatmosphäreNeben den üblichen Sinterverfahren gibt es auch Loose-Pack-Sinterung, Schmelzinfiltration (Infiltration von Metall in den Sinterrahmen) und Warmpresse (Kombination von Pressen und Sintern).

Die wichtigsten Parameter der Ausrüstung:

| Typ des Ofen |

Horizontale Art ((Maximaler Arbeitsdruck:58bar/98bar |

| RDE-3312-6 |

RDE-4412-6 |

RDE-5512-6 |

RDE-5518-6 |

| Nutzbare Fläche (W*H*L) |

300*300*1200 mm |

400*400*1200 mm |

500*500*1200 mm |

500*500*1800 mm |

| Max.Ladelast |

300 kg |

500 kg |

1200 kg |

1500 kg |

| Leistungsbewertung |

320 KVA |

320 KVA |

430 KVA |

600 KVA |

| Heizzone |

2/3 Zonen |

3 Zonen |

3 Zonen |

3 / 4 Zonen |

| Kühlzeit |

≤ 5 Stunden |

≤ 6h |

≤ 7h |

≤ 8h |

|

Leerer Ofen, Kühlung von einer Sintertemperatur von 2100°C bis 100°C.

(Wassertemperatur≤26°C, Wasserdruck 2-3bar, 55bar(95bar)≤Ar-Druck≤58bar(98bar).

|

| Dienstzeit |

20 Jahre/6000 Ofenzyklen |

| Max. Arbeitszeit |

1650°C |

| Temperaturmessung |

Spezielle Konstruktion Hochtemperatur-W-Re5/26-Thermoelement |

| Maximaler Vakuumgrad |

1 Pa (kalt, leer und trocken) |

| Leckagequote |

3Pa/h (Durchschnittswert im kalten, leeren und trockenen Ofen) |

| Eingangsgas |

N2, Ar, |

| Funktionen |

Automatische positive und negative Druckleckerkennung

Vakuumsinternieren

Sinterung unter Teildruck (statisch, dynamisch)

Drucksintern

Schnelle Abkühlung

Vollautomatische Steuerung & Sicherheitsverriegelung & Durchbruchspunkt kontinuierliche Heizung & Drahtlose Fernbedienung & Selbstdiagnose

|

Probleme beim Sinterprozeß vonWerkzeuge aus Zementkarbid.

1Überschüssiger Kohlenstoffgehalt in der Legierung, d. h. der Kobaltmagnetismus des Gemischs selbst ist hoch oder sogar verkarburiert, Kohlenstoff in Kohlenstoffpapier wird absorbiert, Restparaffin wird geknackt,und die Isolationsschicht absorbiert Paraffin, was zu einer hohen Kohlenstoffkonzentration in der Atmosphäre usw. führt.

2- unzureichender Kohlenstoffgehalt in der Legierung, d. h. der Kobaltmagnetismus der Mischung selbst ist gering, das gepresste Produkt wird zu lange gelagert, der Ofen leckt, das Kontaktmaterial wird falsch verwendet,usw..

3- hohe Konzentration an kohlenstoffhaltigem Gas gelangt in die schwachen Teile des Produkts (die Kanten und Ecken des Produkts sind oft wenig dicht oder haben starke elastische Nachwirkungen),und unter Kontakt mit KobaltDer abgefallene Kohlenstoff zerstört die Kontinuität der Legierung und bewirkt, dass die Legierung "schält".

4Die Dichte des gepressten Produktes ist ungleichmäßig; der Kohlenstoffgehalt in verschiedenen Teilen des sinterten Körpers ist unterschiedlich; das Boot ist ungleichmäßig, die Sinteratmosphäre ist ungleichmäßig,und die Sintertemperatur ist ungleichmäßig

5Überbrennen - die Sintertemperatur ist zu hoch; es gibt in dem gepressten grünen Blatt Oxide, die schwer zu reduzieren sind,und sie können erst bei höherer Temperatur reduziert werden, nachdem die flüssige Phase aufgetreten ist.Der durch die Reduktion erzeugte Gasdruck ist größer als der Widerstand der Widerrufsphase in der Flüssigphase.Kupferdraht, usw.

6. das durch die Reduktion von Oxidverunreinigungen bei hoher Temperatur erzeugte Gas oder das in den gesinterten Körper eintretende Ofengas, das bei der Verfestigung der Legierung nicht aus dem Lager entweichen kann,und es wird zerstreut und bleibt in der Legierung, und der Druck des Gases ist nicht genug, um Blasen zu bilden und zu Löchern zu werden

7. das durch die Reduktion von Oxidverunreinigungen bei hoher Temperatur erzeugte Gas oder das in den gesinterten Körper eintretende Ofengas, das bei der Verfestigung der Legierung nicht aus dem Lager entweichen kann,und es wird zerstreut und bleibt in der Legierung, und der Gasdruck reicht nicht aus, um Blasen zu bilden und Löcher zu bilden.

Mehr über die Unterschiede zwischen Sinter-HIP-Ofen und Gasdrucksinter-Ofen

Beschreibung der Hauptfunktionen:

- Automatische Leckerkennung des positiven und negativen Drucks vor Öffnen des Ofen;

- Ar Trägergasdifferenzdruck-Deaxing-Funktion

- Ar Trägergasdifferenzdruck-Deaxing-Funktion

- H2-Mikro-positive Entweißfunktion;

- Funktion zur Vakuumsinternierung;

- Funktion zum teilweisen Sintern;

- Funktion zur statischen Teildrucksinterung;

- Dynamische Teildrucksinterfunktion;

- Funktion zur Verarbeitung von Produkten in der Gasatmosphäre;

- Funktion zur Drucksinterung;

- Funktion zur Drucksinterung;

- Vollautomatische Steuerungsfunktion;

- Sicherheitsverriegelungsfunktion;

- Funktion zur Aufheizung des Bruchpunktes;

- Funktion für drahtlose Ferndiagnose;

Ausrüstungsstärken:

- Die Ausrüstung verfügt über die Funktion der kontinuierlichen Erwärmung am Bruchpunkt, die Funktion des automatischen Absauerns, die Funktion der drahtlosen Ferndiagnostik und die Funktion der Niedertemperaturprüfung.

- Die Vakuumleitungen und das Entsaxungssystem sind mit Filtern (patentierte Produkte) ausgestattet, um zu verhindern, dass Staub und Verunreinigungen das Pumpenöl verschmutzen.und verlängern Sie die Zeit des Ölwechsels und die Lebensdauer der Pumpeinheit.

- Bequem und intelligent: Die Steuerungsschnittstelle des Sinteröfen kann über das Mobiltelefon überwacht werden,und der Betriebszustand der Ausrüstung kann jederzeit und überall kontrolliert und verstanden werden. Voll automatische Ein-Schlüssel-Betriebsfunktion, eine Person kann mehrere Geräte, intelligente Produktion zu überwachen, und kann mit ERP-Management-System verbunden werden.

- Komplettes Kundendienstsystem: Bereitstellung einer 24-Stunden-Hotline. Nach Erhalt der Fehlermeldung des Kunden wird innerhalb von 2 Stunden eine Lösung vorgeschlagen,und wenn es sich um einen dringenden Fall handelt, der eine Instandhaltung vor Ort erfordertDas technische Team wird innerhalb von 12 Stunden nach dem Einsteigen des Flugzeugs ankommen.Sie sind nicht nur für die Installation und Inbetriebnahme der Produkte des Unternehmens verantwortlich, aber auch den Nachverkauf und die Wartung von Sinteröfen für inländische und ausländische Hersteller abschließen.

- Bequemer Service: Die Benutzer können bei Bedarf Produkte am Standort von Ruideer testen.

- Schnelle Installation: Unter der Bedingung, dass Wasser, Strom und Gas für den Benutzer vorhanden sind, können die Installation, das Debuggen und die Produktion innerhalb von 20 Tagen abgeschlossen werden.

- Prüfgeräte des Unternehmens: Um die Qualität der Produkte zu gewährleisten, ist Ruideer mit importierten Heliummassenspektrometerdetektoren ausgestattet.die verwendet werden, um die Dichtungsflächen der Ausrüstung vor dem Verlassen der Fabrik zu testen, um kleine Lecks zu vermeiden und einen perfekten Dichtungszustand zu erreichenGleichzeitig ist es auch mit einem Kobaltmagnetometer und einem Zwangsmagnetometer ausgestattet.nur von Ruideer ausgestattet), um der schnellen Vorannahme durch die Kunden am Produktionsstandort gerecht zu werden und den Sinterofen zu kontrollieren.und die Leistungsergebnisse des Brennkontrollplattenprobenblocks können rechtzeitig getestet werden, und das Nachweisspiegel erreicht den Standard einer kleinen und mittleren Legierfabrik.

Ausrüstungsunterlagen an Technische Akten

- Betriebs- und Wartungshandbuch (O&M)

- Die Anlage

- Ausstattung der Ausrüstung

- Das Installationshandbuch für die gesamte Ausrüstung, die Anlagezeichnungen und die Anforderungen an Wasser, Strom und Gas.

- Die für die Installation des Sinteröfen erforderlichen äußeren Bedingungen (Wasser, Strom und Gas) werden vom Käufer gemäß den Anforderungen des Lieferanten bereitgestellt.

- Mechanische Zeichnungen

- Zeichnungen an zerbrechlichen Teilen der Ausrüstung

- Elektrische Schematik

Vorbereitung des Käufers

- Vor der Montage vom Käufer vorbereitet:

- Dienstleistungen, die für das Heben und Entladen der vorhandenen Sinteröfen erforderlich sind.

- Anschluss der Stromversorgung an den Anschlusspunkt außerhalb des Stromschranks.

- Die an die Anlage angeschlossenen Kühlwasser- und Rückführungsschläuche, verschiedene Prozessgasleitungen, Druckluft- und Hochdruck-Argon-Zufuhrleitungen, Hochdruck-Abgasleitungen,Auspuffleitungen für die Auspuffpumpen, usw.

- Versorgung und Lagerung von Druckgas und Verringerung des Drucks des Druckgases auf den entsprechenden Druckbereich, erforderliche Ausrüstung und Druckminderventil jedes Prozessgases.

- Bei Bedarf wird die Verschmutzung des unter Druck stehenden Gases gemessen.

- Notfallwasserversorgung bei Unterbrechung des Kühlwassers.

- Der Verkäufer stellt nur Zertifizierungsmaterialien für die Herstellung von Druckbehältern in China zur Verfügung.

- Das Arbeitsmedium, die Verfahrensmaterialien und andere damit zusammenhängende Fragen, die für die Annahme erforderlich sind.

- Andere nicht erwähnte, nicht im Lieferumfang enthaltene Angelegenheiten werden vom Käufer vorbereitet.

Konstruktionsnormen

Die Ausrüstung ist nach den Anforderungen des Büros für Qualitäts- und Technische Aufsicht an Druckbehälter konzipiert und nach Druckprüfung und Versand qualifiziert.Die elektrische Konstruktion entspricht den nationalen Normen.

Es gibt horizontale und vertikale Optionen:

Vorprüfung der Anlage und Vorannahme

Die Ausrüstung ist vollständig in unserer Fabrik montiert, einschließlich aller Leitungen, Vakuumleitungen, Prozessgasleitungen, Kühlwasserleitungen, Druckluftleitungen usw.Vorprüfungen können nach der Installation durchgeführt werden. Am Standort des Kunden werden andere Rohrleitungen als die Ausrüstung vom Kunden bereitgestellt.Das Hauptkabel für den Anschluss des Stromkasten wird vom Kunden zur Verfügung gestellt.Nach der Montage führen wir Vakuum- und Druckleckageprüfungen an der gesamten Ausrüstung sowie mechanische und elektrische Funktionsprüfungen durch.

Demontage und Transport

Die Ausrüstung wird in mehrere große Teile zerlegt, in ein standardisiertes Holzgehäuse verpackt und in das Transportfahrzeug geladen.

Installation und Inbetriebnahme am Standort des Kunden

Der Redeer-After-Sales-Ingenieur wird das Team führen, um die Inbetriebnahme, die Verbrennung von Produktversuchen und andere Arbeiten innerhalb von 20 Arbeitstagen abzuschließen.Der Kunde muss sich entsprechend vorbereiten und die notwendigen Werkzeuge bereitstellen., wie z.B. Hebe- und Hebegeräte, und die Unterstützung des Installationspersonals (es wird empfohlen, 1 mechanisches Personal und 1 Elektropersonal zu haben).

Endgültige Annahme

Nach der Montage und Inbetriebnahme kann die Ausrüstung gemäß den Anforderungen des technischen Vertrags endgültig angenommen werden.

Ausbildung

Unsere After-Sales-Ingenieure werden eine systematische und vollständige Ausbildung vor Ort anbieten, einschließlich Betrieb, Wartung, Fehlerbehebung usw.

Übermittlung technischer Daten

Zur Gewährleistung eines sicheren Betriebs und einer sicheren Wartung der Ausrüstung werden den Kunden folgende technische Daten zur Verfügung gestellt:

1. Ausstattung der Anlagen

2. Benutzerhandbuch

3. Ersatzteilliste

4Elektrische Zeichnungen

5. Komponentenhandbuch

Häufig gestellte Fragen

F: Sind Sie eine Fabrik oder Handelsgesellschaft?

A: Wir sind der führende Hersteller von Hochtemperatur-Vakuumöfen in China mit mehr als 15 Jahren Erfahrung.

F: Haben Sie Anpassung oder OEM-Service?

A:Ja, wir haben ein leistungsfähiges F&E-Team und Hightech-Ausrüstung. Wir können also nicht nur das normale Modell liefern, sondern auch den anpassungsfähigen Ofen als Ersatz für unsere Kunden.

Was ist dein Vorteil?

F: Was ist Ihr Vorteil?

A:

Schnelle Antwort auf Ihre Anfrage

l Hohe Qualitätskontrolle

l Stabile Lieferkette

l Pünktliche Lieferung

Ausgezeichneter Kundendienst

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!  Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!